L’impression 3D, une nouvelle dimension pour valoriser les résidus forestiers

Radio-Canada

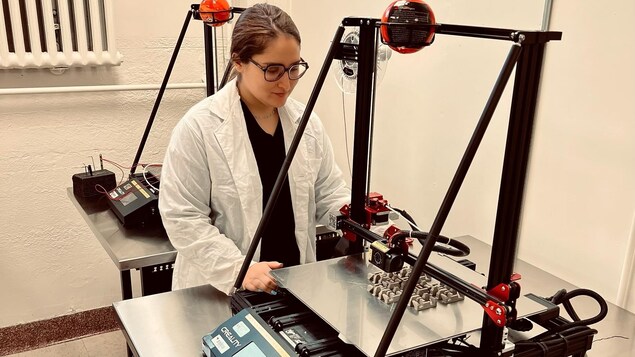

L’implantation d’un laboratoire intersectoriel en impression 3D offre une nouvelle dimension aux travaux sur la valorisation des résidus du bois à l’UQAT.

Le Laboratoire de biomatériaux de l’Université du Québec en Abitibi-Témiscamingue (UQAT) a vu le jour en 2008 tout près de l’usine de panneaux West Fraser, à La Sarre. Il permet aux chercheurs et aux étudiants de concevoir de nouveaux matériaux qui incorporent des fibres naturelles, surtout des résidus du bois, à des plastiques comme les polymères.

On y fait des recherches sur la valorisation du bois pour différents produits, notamment les composites bois-polymère, indique Ahmed Koubaa, professeur-chercheur à l’UQAT et titulaire de la Chaire de recherche en valorisation, caractérisation et transformation du bois.

« Comme la plupart des plastiques ne sont pas renouvelables, le fait de mettre 50, 60 ou même 70 % de fibres renouvelables diminue l’impact environnemental des matériaux qu’on développe. Leur empreinte carbone est moins importante que pour un polymère. »

Les biomatériaux présentent aussi d’autres avantages d'un point de vue économique, alors que les résidus forestiers sont moins coûteux que les polymères pétrochimiques. Ils permettent en effet de tirer les avantages propres aux deux matériaux mélangés, comme les propriétés mécaniques du bois et le caractère hydrophobe du polymère.

L’impression en trois dimensions permet maintenant aux chercheurs et aux étudiants d’explorer la possibilité de produire des pièces plus complexes avec des biomatériaux.

Pour produire des composites bois-polymère, il existe plusieurs procédés. On a ici l’extrusion, l’injection, les presses à l'arrière pour la thermo-consolidation. L’impression 3D offre plusieurs avantages. On est capables de produire des matériaux avec des formes très complexes, mentionne Ahmed Koubaa.

En architecture, si on veut faire une forme quelconque pour un revêtement de mur, les procédés actuels ne sont pas en mesure de faire ce genre de produits. Donc, avec l’impression 3D, on est capables de faire des produits qu’on ne serait pas capables de faire avec les procédés actuels. Ça amène une plus grande gamme de produits qu’on peut développer ici, au laboratoire, fait valoir M. Koubaa.

Jusqu’à maintenant, les travaux ont permis d’imprimer avec un filament de composite comprenant 20 % de fibre de bois, alors que généralement, dans l’impression 3D, on voyait surtout des ratios de 10 ou 15 %.